塑木复合材料(WPC)是通过聚合物、木粉 和助剂在高温下混炼挤出、注塑或热压成型的绿 色复合材料。木粉天然的亲水性,与聚合物 树脂的疏水性导致两相界面结合性不佳,通常 需添加偶联剂或化学改性改善木粉/基体的相容性。因传统塑木复合材料始终无法实现木业 加工剩余物的高值化利用,产品强韧性、稳定性欠佳,行业发展逐渐进入瓶颈期,转型升级迫 在眉睫。于是将木质纤维解纤成微纳米级别,通过尺寸降维及组分界面结合强化改性聚合物,有望实现新型塑木复合材料的性能升级。

进年来利用微纳米纤维(MNF)增强聚合物的相关研究不断展开,主要存在以下问题:化学法解纤污染环境,MNF干燥后易团聚,MNF 在聚合物基体中分散不均,复合材料强韧性欠佳等。此外,MNF因比表面积大、堆积密度低难以与塑料混合均匀,易堵塞机器,且易飘到空中造成粉尘污染;MNF填充量过高会提高复合材料熔体黏度,增加加工难度,阻碍了MNF作为增强材料在各种复合材料中的工业化应用。现有一些相关研究通过将微纳纤维与塑料、助剂分散在溶液中共混进行挤出来解决上述问题。例如,用双螺杆挤出机将湿纸浆/聚合物混合物直接熔融挤出,在添加偶联剂的情况下,复合材料的力学性能得到改善。将纳米纤维(CNF)用水与丙酮的混合溶液稀释后泵送进挤出机,与PLA复合制得纳米复合材料,还验证了湿进料可以促使CNC(10wt%)在PLA基体中较好的分散。事实证明,湿进料挤出是一种切实可行的复合材料制备工艺。至今,有研究尝试在聚合物中填充两种或多种增强填料,以制备性能更优异的混杂增强材料。有将玻璃纤维、木粉、LDPE混合并压制成型与填料含量相等的WPC相比,引入玻璃纤维的复合材料在耐水性能、模量、强度等方面均有所提升。另将椰子纤维、玄武岩纤维和木粉以不同的配比进行混合以增强PE,两种纤维与木粉混合都使PE的力学性能明显提升。比起添加单一的颗粒状填充物,在添加适量纤维的情况下,纤维与聚合物可形成更加牢固的双连续相结构,进一步提升复合材料的强度与稳定性。

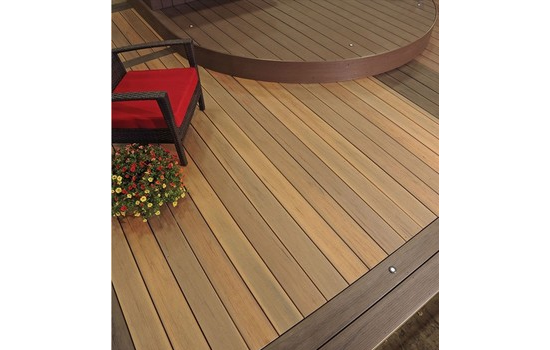

目前,有研究采用绿色机械解纤技术制备MNF;与HDPE复合制备改性粒料时采用湿法进料挤出,取消了MNF干燥的步骤,同时避免了粉尘 污染;其中水分不仅可以起到增塑的作用,还可在螺杆混炼时促进纤维进一步解纤,以改善维在聚合物中的分散性。进一步利用该MNF/HDPE改性粒料作为基体,与木粉、偶联 剂共混挤出、注塑制备了一种新型塑木复合材料。并对其微观形貌、力学性能、热膨胀性、抗蠕变 性、动态力学性能、耐水性能进行了表征。其结果新型塑木在高强工程材料、高值化车体材料、高端建材等领域具有良好的应用前景。后续研究可以通过木质纤维表面改性或改善成型工艺进一步提高三相间的界面相容性,提升复合材料的强韧性、稳定性和耐水性。

来源:摘编自《微纳米纤维改性聚乙烯粒料用于制备新型木塑复 合材料的研究 》洪启烨等