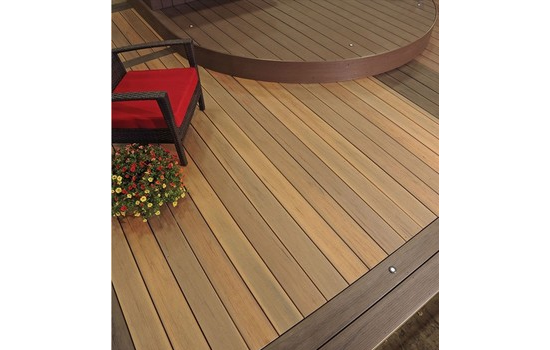

近年来,塑木复合材料作为一种绿色环保型材料在国内取得了飞速的发展,因其具有优异的抗冲击性能、加工性能,而且材料光滑平整易于后期装饰,因此在建筑、包装、室内外装饰等方面都得到了广泛应用,并且具有多种发展方向。塑木复合材料的阻燃剂种类繁多,根据化学成分可分有机型和无机型。磷系阻燃剂能更好促进材料的成炭现象,其中聚磷酸铵(APP)具有低烟、无毒的优点,目前被大量用于聚丙烯(PP)、塑木等的阻燃。无机氢氧化物阻燃剂因其无毒无害,燃烧时不会产生有毒气体且价格低廉,已经成为最常用的阻燃剂。常用无机氢氧化物阻燃剂主要有氢氧化铝(ATH)、氢氧化镁(MH)。有研究阻燃剂采用APP和ATH,依次采用烘干、混合、热压等工艺,制备出阻燃型塑木复合材料,然后改变两种阻燃剂的配比,探究纯APP的用量、磷铝阻燃剂复配在阻燃塑木复合材料时产生的协效作用。

为改善塑木复合材料的阻燃性能,拓宽塑木的功能性,以聚磷酸铵(APP)和氢氧化铝(ATH)为阻燃剂,通过高速混合和热压的方式制备出松木粉/PE复合材料,进而研究APP/ATH协效阻燃剂的不同质量比对塑木 极限氧指数、垂直燃烧性能及燃烧残炭形貌的影响。结果表明,APP复配ATH样本的LOI均优于单独添加APP以及单独添加ATH样本的LOI。当m(APP):m(ATH)=2∶1时,样本的LOI值最高;当APP和ATH的质量比为2∶1和1∶2时,样本的垂直燃烧等级均达到V-0级。通过扫描电镜观察,样本中阻燃剂APP和ATH的质量比为2∶1时,炭层结构更加完整致密;样本中阻燃剂APP和ATH的质量比为1∶2时,样本燃烧后的表层结构变得较为松散,表面的缝隙和孔洞也相应增多。塑木的LOI值会随着聚磷酸铵用量的增加而逐渐增大,是聚磷酸铵的气相稀释机制所致,点燃样品后分解成NH3和水蒸气,稀释空气和挥发性气体;另外,聚磷酸铵降解形成的炭层也起到了减少助燃物、降低表层温度的作用。一定程度提高复合材料的阻燃性能。未添加阻燃剂的复合材料的燃烧残留物质几乎无成炭迹象。向复合材料中添加的阻燃剂为纯APP时,火焰熄灭后材料表面出现了大量的裂缝,这些裂缝的存在在一定程度上能阻隔火焰蔓延时材料表面和助燃剂的接触,并起到降温作用。

摘编自:《APP/ATH对木塑复合材料的协效阻燃》侯慧颖等