汽车后侧饰板的要求较高,不仅要求增加汽车的豪华感和舒适感,还要具有优良的阻燃、抗污、色牢度高等性能,同时还要求降低车内噪声和车内外的热传导等功能。不同档次、车型的汽车对后侧饰板总成的要求也有所不同,豪华型高级轿车比中级与普通型轿车对安全性、舒适性的要求更高,高档的后侧饰板总成面料多选用植绒织物,如棉毛混纺、特制棉绒布、合成化纤、长毛绒或化纤地毯等,绒毛织物可以有不同的色彩和凹凸纹样;而且要求加工后的后侧饰板总成的抗磨损和撕扯性好、成品稳定性高以及弹性丰富、绒面匀净、表面富有立体感,成品尺寸稳定不易变形,隔音效果更优秀等,从而提高舒适性。

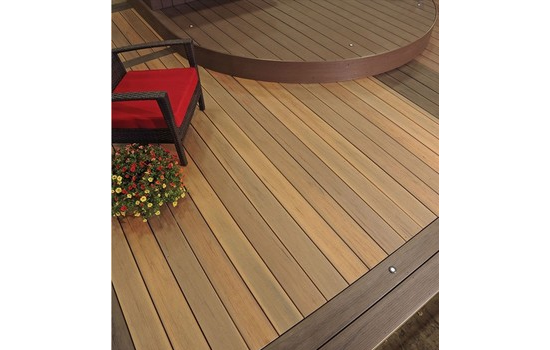

现汽车后侧饰板总成背部的骨架层主要采用塑木复合材料,塑木复合材料是将植物纤维和塑料有机结合,兼顾了植物纤维和塑料的双重特性,不仅具有优良的物理性能和热塑性塑料的加工性,容易成型,而且能回收再利用,也可生物降解,对环境友好。

随着汽车向环保化、轻量化、舒适化的方向发展,塑木复合基材汽车后侧围饰板越来越占据主流地位。然而,塑木复合基材也存在着一定的不足:断裂伸长率偏低,难以成型形变较大的产品;木粉添加质量分数超过 50% 以后,存在机械性能下降较大等问题。由于塑木复合材料的以上特点,面对其他有机原材料的有力竞争,为了保持和扩大在汽车饰件领域的应用,继续改善机械性能是今后主要的研究和发展方向,具体有以下几个方面:

①加强配方及工艺开发研究,改善塑木复合材料界面相容性伸强度和断裂伸长率。进而大幅提高塑木片材的拉伸强度和断裂伸长率。

②降低塑木复合材料密度为实木的 2 倍,所以必须对塑木复合材料进行发泡,这不但可使其变轻,同时可减少原料消耗,降低产品成本,而且由于微小气泡存在,阻止了裂纹发展,对提高材料冲击强度有一定帮助。

③塑木复合材料挤出工艺和设备的研究:木粉比较蓬松,易吸水和降解,填充量大,使得木塑复合材料在挤出过程中存在易架桥、流动性差等缺点,所以研究适合塑木复合材料的工艺和设备非常必要。

④向功能复合材料方向发展:在塑木复合材料配方中加入一些助剂,可以使其具有耐磨、耐候、耐老化、阻燃等性能,这对拓宽塑木复合材料应用有帮助。

塑木复合材料的发展方向

塑木复合材料的加工是把木质材料作为塑料的填充物,靠外力加压或胶接强行将木质材料和塑料结合在一起。这样,未塑化的极性木质材料和非极性的塑料相容性差,塑料和木质材料结合不紧,导致材料品质下降。未来的发展方向应是首先用一种专门配制的反应引发剂在木质材料之间引发化学反应,通过塑化预处理,把木质材料的极性尽可能消除,使之与非极性的PP树脂极性相近,以改善木质材料与热塑性树脂之间的界面粘结性能。塑化预处理使塑木复合材料加工性能好转,对加工机械的要求降低,塑料使用量下降,既改善了产品性能,又降低了生产成本。另外,塑木复合材料的轻质化也是未来的重要发展方向。环保型微发泡低密度PP木粉板项目可使相同体积的产品质量减轻,达到减少原材料使用的目的,密度的降低对零部件供应商降低产品成本、整车企业减轻整车质量和降低百公里油耗都有实际意义,对建设节约型和可持续发展社会有重要的现实意义。